SCADA: Desvendando o Cérebro da Automação Industrial

No universo da automação industrial, poucos sistemas são tão cruciais e onipresentes quanto o SCADA. Frequentemente mal soletrado como "SKADA" – mas corretamente conhecido como SCADA, acrônimo para Supervisory Control and Data Acquisition (Controle Supervisório e Aquisição de Dados) –, este sistema é o verdadeiro cérebro por trás da operação eficiente e segura de inúmeras infraestruturas críticas e processos industriais ao redor do globo.

Como especialista com anos de experiência em campo, posso afirmar que compreender o SCADA não é apenas uma questão de terminologia, mas de entender a espinha dorsal da gestão moderna de operações. Este artigo desmistificará o SCADA, explicando o que ele é, como funciona, seus componentes essenciais e por que ele continua a ser um pilar fundamental da Indústria 4.0.

O Que É SCADA?

SCADA, como mencionado, significa Controle Supervisório e Aquisição de Dados. Ele representa uma categoria de sistemas de software e hardware que permitem às organizações:

- Coletar dados em tempo real de equipamentos e processos remotos ou distribuídos.

- Monitorar e controlar esses equipamentos e processos localmente ou a distância.

- Interagir com esses dispositivos através de uma interface gráfica intuitiva (HMI – Human-Machine Interface).

- Registrar e armazenar eventos e dados para análise histórica e relatórios.

É fundamental entender que o SCADA não é um sistema de controle em si, como um PLC (Programmable Logic Controller), mas sim um sistema que supervisiona e coordena múltiplos controladores e dispositivos. Ele fornece a visão macro e a capacidade de intervenção remota necessária para otimizar operações complexas.

Como um Sistema SCADA Funciona?

A mágica do SCADA reside na sua arquitetura distribuída, que permite a coleta de dados de pontos distantes e o controle centralizado. Vamos detalhar seus componentes principais e o fluxo de dados.

Componentes Essenciais da Arquitetura SCADA

- Unidades Terminais Remotas (RTUs): São microprocessadores robustos, instalados em locais remotos. Coletam dados de sensores e equipamentos, executam controle local básico e enviam informações para o sistema central. Atuam como os "olhos e mãos" do SCADA no campo.

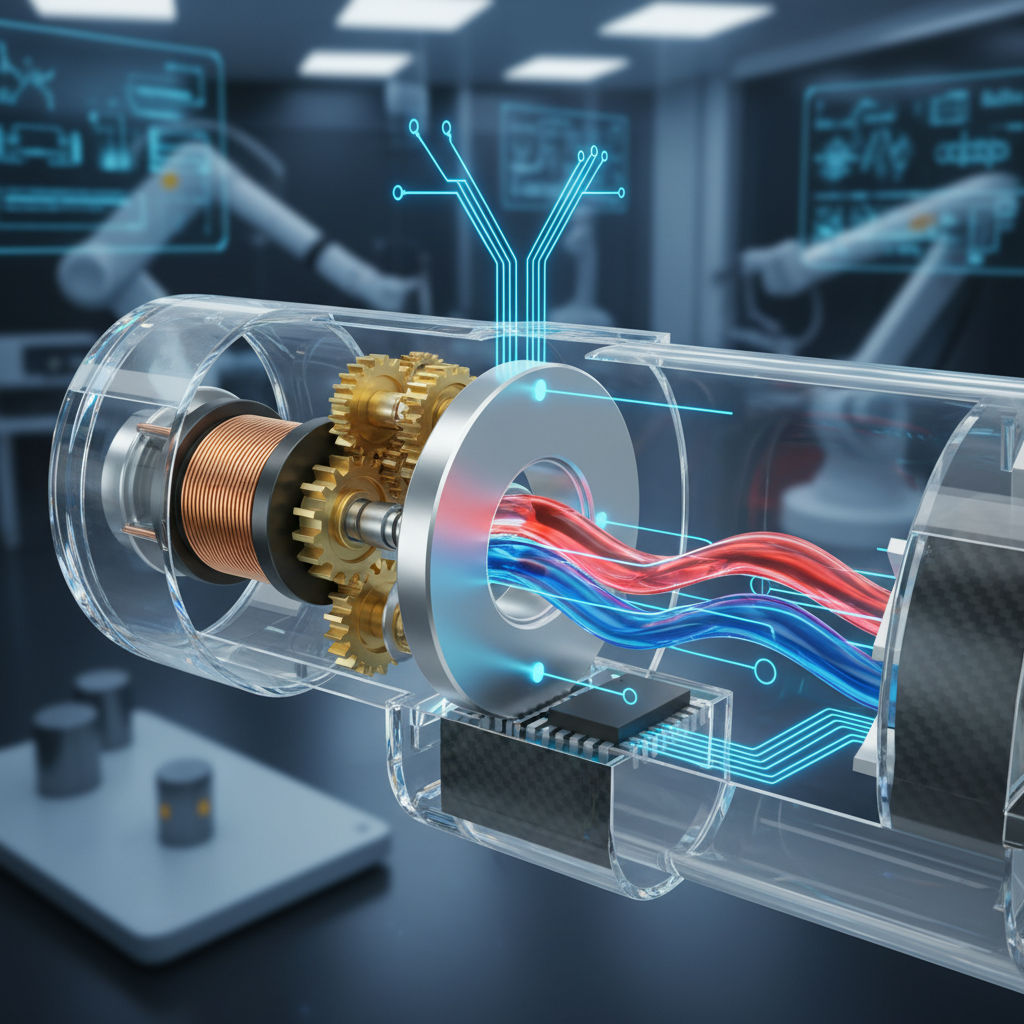

- Controladores Lógicos Programáveis (PLCs): Similarmente às RTUs, os PLCs são usados para automação de processos, mas são geralmente mais adequados para controle de alta velocidade e aplicações complexas. Em muitos sistemas SCADA modernos, PLCs são usados no lugar de RTUs ou em conjunto com elas, enviando dados para o sistema SCADA.

- Unidade Mestra Terminal (MTU) / Estação Mestra: É o servidor central onde o software SCADA reside. Ele se comunica com as RTUs e PLCs, processa os dados recebidos, armazena informações em bancos de dados e exibe-as para os operadores. É o "cérebro" que orquestra todo o sistema.

- Interface Homem-Máquina (HMI): É a parte do sistema com a qual os operadores interagem. Fornece uma representação gráfica do processo em tempo real, permitindo aos usuários visualizar dados, operar equipamentos, responder a alarmes e gerar relatórios. A HMI é a "janela" para o processo.

- Infraestrutura de Comunicação: Inclui as redes (cabeamento, fibra óptica, rádio, celular, satélite) e protocolos (Modbus, DNP3, OPC, IEC 60870-5-104) que permitem a comunicação entre todos os componentes, muitas vezes abrangendo grandes distâncias e ambientes hostis.

O Fluxo de Dados e o Ciclo de Controle

O processo começa com sensores coletando dados (temperatura, pressão, fluxo, nível) e enviando-os para as RTUs/PLCs. Estes processam os dados localmente, executam ações pré-programadas e retransmitem as informações para a MTU. A MTU então atualiza o banco de dados e a HMI, alertando os operadores sobre quaisquer desvios ou alarmes.

O operador, através da HMI, pode analisar o status do processo, tomar decisões e enviar comandos (por exemplo, abrir uma válvula, ligar uma bomba) que são transmitidos pela MTU para as RTUs/PLCs, que então atuam sobre os equipamentos físicos. Esse ciclo contínuo de aquisição, monitoramento, controle e feedback é o cerne da operação SCADA.

Benefícios Cruciais do SCADA na Indústria

A implementação de um sistema SCADA traz uma gama de vantagens transformadoras para qualquer operação industrial:

- Eficiência Operacional Aprimorada: O monitoramento em tempo real e o controle preciso permitem a otimização de processos, minimizando desperdícios e maximizando a produtividade.

- Segurança e Confiabilidade: Detecção rápida de falhas e condições anormais, com alarmes configuráveis, ajuda a prevenir acidentes e proteger equipamentos e pessoal.

- Redução de Custos: Menor necessidade de intervenção humana no campo, manutenção preditiva e otimização de consumo de energia resultam em economias significativas.

- Tomada de Decisão Baseada em Dados: A vasta quantidade de dados históricos e em tempo real permite análises aprofundadas, identificação de tendências e melhorias contínuas nos processos.

- Flexibilidade e Escalabilidade: Sistemas SCADA podem ser adaptados para diversas aplicações e expandidos conforme as necessidades da operação crescem.

Aplicações Abrangentes do SCADA

A versatilidade do SCADA é evidenciada pela sua vasta gama de aplicações. Ele está presente em setores que moldam nosso cotidiano:

- Setor de Energia: Monitoramento e controle de geração, transmissão e distribuição de energia elétrica, incluindo subestações e parques eólicos/solares.

- Água e Saneamento: Gestão de estações de tratamento de água e efluentes, sistemas de bombeamento e redes de distribuição, garantindo a qualidade e o fornecimento.

- Petróleo e Gás: Monitoramento de dutos, poços de extração, refinarias e terminais, garantindo a segurança e eficiência da produção e transporte.

- Manufatura: Automação de linhas de produção, controle de qualidade e gestão de estoque em indústrias automotivas, alimentícias, farmacêuticas, entre outras.

- Transporte: Controle de tráfego rodoviário e ferroviário, sistemas de metrô e automação de túneis.

O Futuro do SCADA: Desafios e Inovações

O cenário do SCADA está em constante evolução. Com a ascensão da Indústria 4.0, Internet das Coisas Industrial (IIoT), computação em nuvem e inteligência artificial, os sistemas SCADA estão se tornando ainda mais inteligentes e integrados. A capacidade de analisar grandes volumes de dados (Big Data) e aplicar aprendizado de máquina para prever falhas e otimizar operações é o próximo grande salto.

No entanto, essa maior conectividade traz consigo o desafio da cibersegurança. Proteger as infraestruturas SCADA contra ataques maliciosos é uma prioridade crítica, exigindo investimentos contínuos em tecnologias e práticas de segurança.

Conclusão: O SCADA Como Pilar da Operação Moderna

Em suma, o SCADA é muito mais do que um sistema tecnológico; é um catalisador para a eficiência, segurança e inovação em setores vitais. Desde a simples medição de um sensor até o controle complexo de uma rede de energia, sua capacidade de supervisionar e adquirir dados em tempo real permite que as organizações operem com inteligência e resiliência.

Para qualquer profissional ou empresa que busca otimizar suas operações, entender e implementar um SCADA robusto é um passo essencial para garantir um futuro mais produtivo e seguro. É um investimento que paga dividendos em performance, segurança e capacidade de adaptação às demandas de um mundo cada vez mais conectado e automatizado.

Leia Também